Пластины из карбида кремния

Soitec и Resonance налаживают сотрудничество для расширения поставок высококачественных пластин из карбида кремния

За последние несколько лет карбид кремния (SiC) стал надежной альтернативой обычному кремнию благодаря своим улучшенным характеристикам в системах высокой мощности.

На ранних этапах производства внедрение новых технологий, способных принести потрясающий эффект в различные области применения, очень часто сопровождается проблемами, будь то из-за снижения производительности, нехватки материалов или того и другого сразу. Корпус из карбида кремния (SiC) не является исключением, поскольку его внедрение изначально было затруднено из-за нехватки пластин и сырья низкого качества.

За последние несколько лет этот революционный полупроводниковый материал стал надежной альтернативой кремнию благодаря своим улучшенным характеристикам в системах большой мощности. Сегодня во многих промышленных установках используются полупроводниковые устройства, но спрос в основном обусловлен силовыми агрегатами электромобилей.

Рынок SiC

Yole Group, аккредитованная компания по исследованию рынка, говорит об устойчивой траектории роста производства таких продуктов. По прогнозам, мировой рынок полупроводниковых устройств, включая диоды и МОП-транзисторы, будет расти в среднем на 31% в год и достигнет 9 млрд. долларов к 2028 году по сравнению с 1,9 млрд. долларов в 2022 г. Этот рост также обусловлен промышленным сектором, включая транспорт, энергетику и телекоммуникации, которые в совокупности составляют 30% от общего объема рынка.

Как отмечают в Yole, решающую роль в становлении рынка полупроводниковых транзисторов сыграла компания Tesla, которая одной из первых применила полупроводниковые МОП-транзисторы в тяговых инверторах. В прошлом году этот автопроизводитель объявил о планах по сокращению использования SiC в пользу кремниевых биполярных транзисторов с изолированным затвором (IGBT), очевидно, для выпуска более дешевых моделей. Но Yole предполагает, что спрос на карбид кремния по-прежнему будет поддерживаться благодаря усовершенствованиям в конструкции систем, коммерциализации и постоянной зависимости от SiC других производителей комплектного оборудования. Тревога, сигнализирующая о возможном возврате к консолидированным технологиям, усугубляется снижением темпов внедрения электромобилей в некоторых регионах в ответ на изменение предпочтений покупателей и ослабление программ стимулирования продаж. Опасения растут, поскольку аналитики задаются вопросом, в какой степени любое отклонение может привести к тому, что предложение будет соответствовать краткосрочному или долгосрочному спросу на пластины из SiC или превысит его.

Перспективы развития индустрии электромобилей

В этом сценарии, характеризующемся перспективами сокращения продаж электромобилей и расширением производства полупроводниковых пластин, любые попытки сделать точные прогнозы сродни гаданию на кофейной гуще. Неопределенность в отношении производительности, усугубляемая присущими технологии недостатками, а также засекречиваемая производителями информация, не способствует выполнению работы. Как следствие, большинство прогнозов оценивают поставки, исходя из установленной мощности.

Оценка производства, основанная только на установленной мощности, может привести к завышению предложения, особенно для пластин, используемых для производства МОП-транзисторов для электромобилей, которые демонстрируют самую низкую продуктивность в свете сложного технологического процесса и жестких требований, которым они должны соответствовать. Компании также не спешат сообщать о количестве выпускаемых пластин для МОП-транзисторов автомобильного класса. В то время как в большинство электромобилей по-прежнему устанавливаются изделия из кремния, в следующих версиях силовых агрегатов производители переходят на специализированные устройства из SiC, при этом некоторые из них будут оснащены шиной 800 В и потребуют больше SiC-чипов. К 2027 году более 50% электромобилей смогут использовать полупроводниковые МОП-транзисторы, по сравнению с 30% сегодня.

Исследование спроса на пластины от McKinsey

Из всех отчетов, опубликованных об эволюции спроса на пластины из SiC, документ, подготовленный Центром мобильности будущего McKinsey, выглядит наиболее информативным, в том числе из-за различных предполагаемых сценариев и степени участия действующих (консолидированных поставщиков) и развивающихся компаний в поставке пластин. Точнее, если действующие и развивающиеся компании достигнут своих целей, а доходность останется постоянной, спрос и предложение будут совпадать, если спрос останется на текущем уровне.

При увеличении спроса возникнет дефицит примерно в 20%, а при снижении спроса – избыток примерно в 30%, что благоприятно скажется на производителях, выпускающих пластины диаметром 200 мм (8 дюймов). Последние окажутся в наилучшем положении из-за наибольшей экономической выгоды. В любом случае, независимо от развития событий, ожидается, что спрос на пластины из SiC будет расти быстрыми темпами. В то же время конкуренция будет усиливаться, поскольку поставщики пластин продолжат вкладывать значительные средства в качество и технологии. Между тем, новые поставщики, сосредоточившись на итеративном обучении, могут сократить технологический разрыв с существующими.

Соглашение между Soitec и Resonance

В этом динамичном контексте любое объявление о новых технологиях, которые могут улучшить качество полупроводниковых пластин, выход продукции, производительность и увеличить поставки, имеет первостепенное значение как для полупроводниковой промышленности, так и для производителей электромобилей. Поэтому недавний пресс-релиз Soitec и Resonance, в котором сообщается о заключении соглашения о совместной разработке Smartstick™, является приятной новостью.

Обе компании планируют совместно разработать подложки на основе карбида кремния толщиной 200 мм, которые будут служить основным материалом для эпитаксиальных пластин, используемых при изготовлении силовых полупроводников. Благодаря сочетанию высококачественных монокристаллических подложек из SiC от Resonac с запатентованной технологией склеивания подложек Soitec, совместный план направлен на повышение производительности 200-мм пластин из SiC и, следовательно, укрепление цепочки поставок в сегменте SiC эпи-пластин.

Компания Resonance (ранее Showa Denko K.K.) производит эпи-пластины из SiC с эпитаксиальными слоями, выращенными на монокристаллических подложках из SiC. Soitec владеет уникальной технологией (SmartSiC™), позволяющей обрабатывать высококачественные монокристаллические подложки из карбида кремния, прикреплять обработанную поверхность к низкоомной поликристаллической пластине SiC (polySiC) в качестве подложки-носителя, а затем разделять монокристаллическую подложку на тонкую пленку, что позволяет получать множество высококачественных материалов из одной монокристаллической подложки SiC. Компания Soitec (рис. 1) утверждает, что эта технология не только повышает производительность, но и сокращает выбросы CO2 в процессе производства на целых 70%.

В рамках альянса Resonance будет поставлять монокристаллические пластины из SiC компании Soitec, которая затем будет производить подложки из SiC.

Рисунок 1: Вид с высоты птичьего полета на производственную площадку Soitec в Бернине

Монокристаллические и поликристаллические пластины из SiC

Монокристаллическая подложка из SiC имеет структуру решетки, в которой атомы расположены правильно и однородно, с минимальными дефектами и хорошими электрическими свойствами, но для этого требуется передовая технология производства.

Пластина из поликарбида кремния, напротив, состоит из множества мелких кристаллов или зерен, которые объединяются в монокристалл. Общая кристаллическая структура нерегулярна, что делает его экономичным и простым в изготовлении и, следовательно, широко используемым в различных областях применения.

SmartSiCTM и Smart CutTM

Компания Soitec, базирующаяся в Бернине, Франция, является мировым лидером в области инновационных полупроводниковых материалов, насчитывает 2300 сотрудников и более 4000 патентов. Компания обслуживает стратегических клиентов на рынках мобильной связи, автомобилестроения, промышленности и искусственного интеллекта.

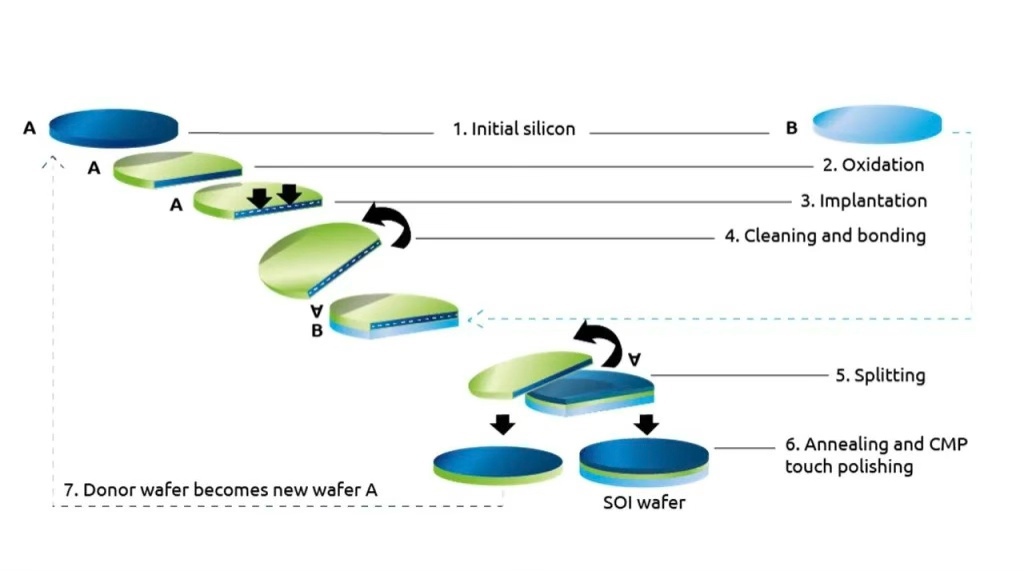

Технология Soitec Smart Cut™, на основе которой создан продукт SmartSiCTM, представляет собой продуманный метод переноса тонких кристаллических слоев с одной подложки на другую. Собственная технология компании включает имплантацию легких ионов и склеивание пластин. Основные этапы можно наглядно представить с помощью рисунка 2.

Рисунок 2: Основные этапы разработки Soitec Smart CutTM

Имплантация легких ионов, таких как водород (H+, то есть протон) или гелий, в донорскую пластину создает «ослабленный» слой микропузырьков и микрополостей внутри пластины. Первые представляют собой мельчайшие пузырьки, заполненные газом, которые образуются в результате ионной имплантации и помогают создать ослабленный слой. Этот процесс позволяет легко отделить тонкий слой от основной подложки. Микрополости – это небольшие пустоты, которые образуются вокруг микропузырьков. При правильной термообработке эти микропустоты расширяются и сливаются, что приводит к образованию сплошной ослабленной плоскости в нужном месте, где в конечном итоге происходит разрыв подложки. Теперь тонкий слой можно переносить на другую подложку.

В результате получается высококачественная тонкая пленка, которую можно нанести на обрабатываемую пластину, и в итоге будет образована основа для современных полупроводниковых подложек, таких как пластины типа кремний-на-изоляторе, широко используемых в современной электронике, включая смартфоны, компьютеры и различные датчики.

На этапе склеивания пластин донорская пластина приклеивается к обрабатываемой пластине. Ранее созданный ослабленный слой позволяет перенести тонкий кристаллический слой без дефектов с донорской пластины на обрабатываемую. Склеивание пластин подходит для различных материалов и широкого диапазона температур, что открывает путь к альтернативам, когда тепловое расширение препятствует осаждению.

При нанесении слоя ослабленный слой отделяется и переносится с материала-донора на обрабатываемую пластину. После этого пластину-донор можно использовать повторно еще несколько раз, что значительно повышает эффективность и экономичность. Фактически, после каждой операции переноса слоя поверхность обновляется, и подложку можно использовать снова.

Общие преимущества заключаются в точности, гибкости, возможности повторного использования и высоком качестве благодаря однородности слоев и отсутствию дефектов в них. Технология выглядит очень перспективной для применения в электромобилях, интеллектуальных сетях и системах автоматизации производства благодаря повышению эффективности преобразования энергии и электропроводности.